La prévision de réapprovisionnement détermine souvent la proposition de quantité à commander, mais de nombreux autres éléments influencent la suggestion finale de réapprovisionnement proposée au client.

Les principaux éléments influençant la proposition de réapprovisionnement sont le stock de sécurité, les quantités finales à laisser à la fin de l'horizon de planification, l'objectif d'écoulement (en cas de réapprovisionnement en cours de saison) et les cartons.

Dans cette page, il est expliqué comment ces facteurs contribuent à définir la suggestion de réapprovisionnement présentée au client.

Stock de Sécurité

Le stock de sécurité est défini comme un coefficient permettant d'augmenter la demande considérée, afin de couvrir d'éventuelles ventes perdues si la prévision est inférieure aux ventes. Le stock de sécurité agit donc comme un tampon en plus de la prévision de la demande.

Ce paramètre peut être paramétré lors de la phase de paramétrage du scénario et s'applique à tous les produits de la même manière pendant les délais et la période de couverture. Le paramètre est disponible uniquement lors de la configuration d'une réapprovisionnement de produits permanents. La raison pour laquelle ce paramètre n'est pas disponible lors du lancement d'un scénario en saison est qu'un effet similaire peut être obtenu en configurant en conséquence l'objectif d'écoulement (en diminuant l'objectif d'écoulement, des quantités supplémentaires sont achetées).

![]()

L'application d'un stock de sécurité de 10 % signifie que la demande prise en compte pendant le délai de livraison, pour calculer la prévision de stock, et pendant la période de couverture, pour calculer les quantités finales proposées à réapprovisionnement, est augmentée de 10 %. Lorsque ce paramètre est configuré, il est possible de le voir dans la page de résultat du scénario ainsi que dans le fichier RO.

Objectif de vente

Ce paramètre est disponible uniquement lors du lancement d'une réapprovisionnement de produits In-season.

Dans le cas des produits permanents, la recommandation vise à couvrir les ventes perdues (qui dépendent de nos prévisions) et les expositions minimales de tous les magasins.

Dans le cas de la saison, la recommandation de réapprovisionnement est calculée de manière à ce qu'à la fin de la saison, nous atteignions un objectif de vente configurable, par exemple 90 % dans le cas de River Island. Cela signifie qu’à la fin de la période de couverture, le client aura vendu 90 % de tout le stock qu’il a acheté et récommandé. Cet objectif de sell-out est paramétré lors du lancement du scénario dans l'application Nextail.

Étant donné que nous avons un objectif d'écoulement prédéfini, nous pouvons calculer la nouvelle quantité de recommandation de réapprovisionnement sur cette base et en déduire une formule basée sur le stock total connu acheté et les ventes attendues (voir calcul de la recommandation de réapprovisionnement en cours de saison). pour plus d'informations).

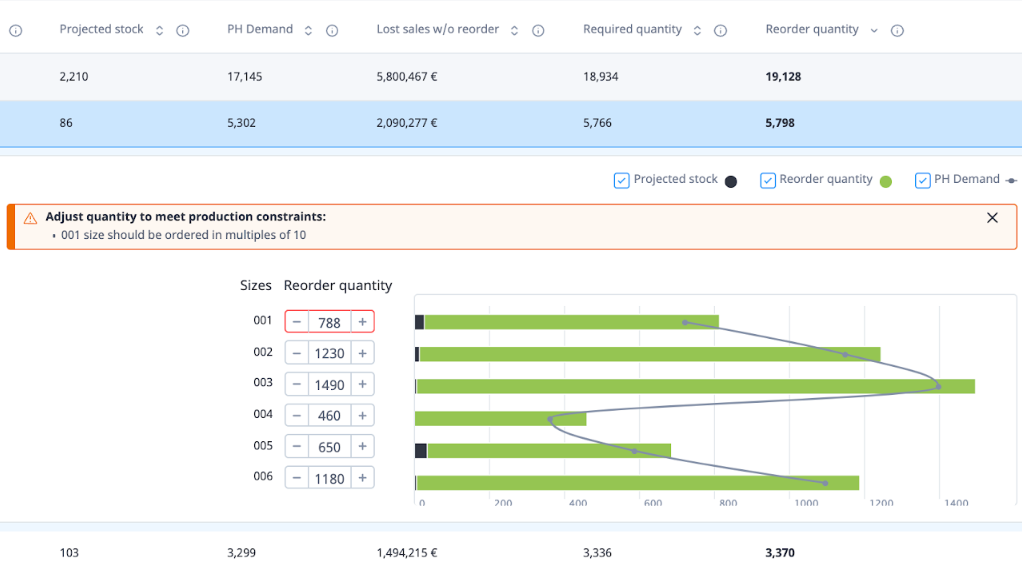

Des boites

Les cartons sont une contrainte venant des fournisseurs. Habituellement, les commandes ne peuvent être effectuées qu'en multiples de la quantité contenue dans chaque boîte dans laquelle le produit sera expédié par le fournisseur. Si tel est le cas, nous pouvons en tenir compte dans la solution de réapprovisionnement. Chaque SKU peut avoir une taille de boîte différente.

Les cases sont appliquées automatiquement au lancement d'un scénario. L'écart de quantités dû à cette contrainte est visible entre les colonnes « quantité requise » et « quantité à réapprovisionner ».

Lors de l'édition des quantités, en cas de non-respect des contraintes des cases, l'utilisateur reçoit une alerte.

Projection des stocks

Une fois que nous avons calculé nos prévisions et préparé les calculs d’optimisation, il est temps de passer à la projection des stocks. Dans cette étape, nous simulons le processus de vente pendant le délai de livraison et la période de couverture, en utilisant les prévisions comme données de vente pour consommer chaque jour les stocks des magasins et de l'entrepôt, obtenant ainsi une projection de la façon dont nos niveaux de stock auraient évolué quotidiennement si aucune nouvelle commande n'avait été passée. . La logique qui va être expliquée est la même pour les cas d’utilisation de produits en saison et permanents.

Avant d'effectuer la projection du stock réel, le stock minimum de chaque magasin est calculé. Pour chaque référence-magasin du périmètre de vente, cette quantité est le maximum compris entre :

- La demande prévue pour un nombre de jours égal à l'horizon moyen de planification du réapprovisionnement, après la fin de la période de couverture (14 jours par défaut)

- L'affichage minimum de ce SKU dans le magasin

- La propriété reorder_min_stock_per_sku_store

La projection des stocks suit ce processus :

Initialisez les niveaux de stock du magasin au stock minimum (calculé comme décrit dans le paragraphe quantités finales). s'ils sont en dessous de ce niveau, en faisant le stock dans l'entrepôt (s'il n'y a pas assez de stock, tous les magasins qui ont besoin de stock car en dessous du niveau sont réapprovisionnés dans la même proportion)

Pour chaque jour de la période allant de la date de commande à la date de couverture, calculez les niveaux de stock du magasin et de l'entrepôt :

a. Réceptionner les commandes en attente d'échéance à la date en entrepôt et utiliser ce stock pour réinitialiser les niveaux de stock du magasin s'ils sont tombés en dessous du niveau de stock minimum

b. Ouverture et fermeture des magasins, selon le planning :

- Les nouveaux magasins ouverts disposent d’un « magasin miroir » déjà ouvert. Le stock et la demande prévue de ce nouveau magasin seront exactement les mêmes que ceux de son magasin miroir jumelé.

- Les magasins qui ferment ne ramènent pas leurs stocks à l'entrepôt, mais à partir de ce moment ils ne seront plus réapprovisionnés.

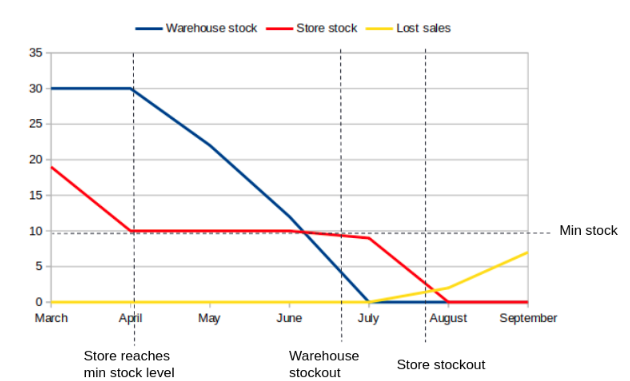

c. Simulez les ventes pour la date, en suivant cette hiérarchie (comme le montre le graphique) :

- Si le stock d'un magasin est supérieur au niveau minimum, les ventes sont soustraites du stock du magasin, sinon

- S'il y a du stock dans l'entrepôt, les ventes sont soustraites du stock de l'entrepôt, sinon

- S'il y a encore du stock dans le magasin, les ventes soustraient le stock du magasin (comme si elles vendaient sans réapprovisionnement), sinon

- Si l'une des situations ci-dessus s'applique, les ventes sont comptées comme des ventes perdues.

Ce graphique illustre la méthodologie :

Les ventes perdues survenues pendant le délai de livraison sont considérées comme impossibles à capturer (l'opportunité de vente a simplement été manquée). Les ventes perdues pendant la période de couverture sont celles que nous pouvons prendre en compte lors d'une nouvelle commande, et celles-ci seront utilisées pour la recommandation de nouvelle commande.

A la fin de la projection de stock, nous aurons un tableau avec l'évolution du stock au niveau sku-store-date, que nous utiliserons pour le calcul de la recommandation finale de quantité de réapprovisionnement.

Cas spéciaux

Parfois, le périmètre de vente change pendant le délai de livraison ou la période de couverture, et nous devons prendre en compte ces changements pour la suggestion de réapprovisionnement. Voici les principales causes de changements et comment l’algorithme les prend en compte :

- Ouverture de nouveaux magasins (sans antécédent) :

Un magasin miroir doit être prévu. La demande, le périmètre de vente et le stock minimum sont copiés depuis ce magasin miroir depuis la date d'ouverture jusqu'à la fin. Le jour de son ouverture, le magasin est initialisé pour contenir le stock minimum de toutes les références dans son périmètre de vente (tant qu’il y a du stock dans l’entrepôt). - Réouverture des magasins existants : Ces magasins auront leur propre demande, périmètre de vente et stock minimum. Cependant, si le magasin est fermé depuis longtemps, la demande estimée peut être faible, voire nulle (car il se peut qu'il n'y ait pas beaucoup de jours de disponibilité), une meilleure solution de secours pourrait être ajoutée à l'avenir pour ces cas (nous n'avons pas encore). La demande de la prévision à long terme sera de 0 jusqu'à la date de réouverture (grâce aux disponibilités futures).

- Fermeture de magasins : la demande de fermeture de magasins est déjà fixée à 0 pour le jour où ils sont fermés par les prévisions. De plus, il n’y aura aucune considération de stock minimum pour ces magasins. Une dernière chose à considérer est que le stock de ces magasins est conservé « gelé » dans ces magasins dans la version actuelle.

Modifications de mise en page : Les modifications de mise en page sont déjà impactées sur la demande par les prévisions à long terme et sur les affichages minimaux. Cependant, le stock des produits qui quittent le réseau n'est pas mis à la disposition des autres magasins.

Calcul de la recommandation de réapprovisionnement

Quant à la projection de stock la méthodologie était la même, dans ce calcul on distingue les deux cas d'usage :

Produits permanents

Dans ce cas d'utilisation, la quantité finale que nous recommandons pour chaque sku représente la somme de tout le stock minimum de tous les magasins du scénario plus la demande attendue qui serait perdue pendant la période de couverture si aucune réapprovisionnement n'avait lieu, c'est-à-dire la demande perdue. ventes au cours de la période de couverture. Ces deux quantités sont calculées lors de l'étape précédente de projection de stock.

Réapprovisionnement en saison :

Dans le cas de la saison, la recommandation de réapprovisionnement est calculée de manière à ce qu'à la fin de la saison, nous atteignions un objectif de vente configurable, par exemple 90 % dans le cas de River Island. Cela signifie qu’à la fin de la période de couverture, le client aura vendu 90 % de tout le stock qu’il a acheté.

Étant donné que nous avons un objectif d'écoulement prédéfini, nous pouvons calculer la nouvelle quantité recommandée de réapprovisionnement sur cette base et en déduire une formule basée sur le stock total connu acheté et les ventes perdues attendues au cours de la période de couverture, quantités calculées. lors de l’étape de projection des stocks :

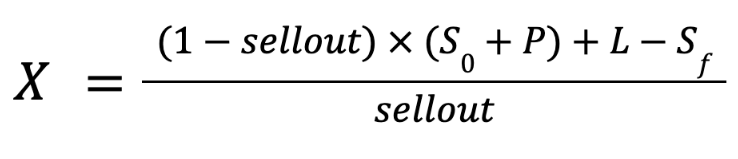

X étant la recommandation finale, sellout l'objectif d'écoulement, S0 le stock total initial, Sf le stock final si aucune réapprovisionnement n'a eu lieu, L les ventes perdues pendant la période de couverture, et P les commandes en attente arrivant pendant le scénario. Si vous souhaitez lire une explication complète sur la façon dont nous déduisons cette formule, veuillez lire la sous-section suivante.

Déduction de la formule de recommandation de réapprovisionnement basée sur les stocks en cours de saison :

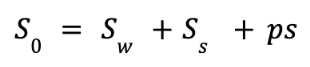

Nous commençons par définir les variables que nous utiliserons dans la déduction.

Nous commençons le scénario avec un stock total initial au jour de l'exécution de S1, c'est-à-dire la somme du stock dans les magasins Ss et du stock dans les entrepôts Sw. En dehors de ce stock, il y a eu un montant total de ventes passées p, et du stock supplémentaire acheté encore en transit, sous forme de commandes en attente P. Nous voulons passer une nouvelle commande d'une quantité X, et nous voulons calculer le valeur idéale pour cette quantité afin d'atteindre l'objectif d'écoulement souhaité à la fin du scénario.

Notez que nous pouvons alors calculer le stock total initial S0 d'un produit comme la somme des stocks actuels Ss, Sw et des ventes passées ps.

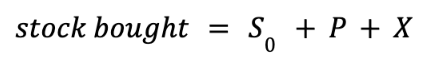

De plus, le montant total des actions achetées sera alors la somme du stock initial S0 plus les commandes en attente P et la réapprovisionnement supplémentaire X.

D'autre part, après avoir utilisé notre prévision à long terme pour produire une projection de stock (voir sections précédentes), nous aurons calculé une valeur pour les ventes perdues pendant la période de couverture L et le stock total restant à la fin du scénario Sf sans la commande est passée.

Ainsi, nous pouvons calculer les ventes attendues avec la commande passée comme la différence de stock ΔS plus le total des ventes perdues. ΔS est la différence entre le stock initial et final S0 - Sf plus les commandes en attente P arrivées pendant le scénario.

Enfin, nous pouvons alors utiliser la définition du sell-out et les formules dérivées des ventes et des stocks achetés pour obtenir une relation entre toutes les variables connues (le sell-out est l'objectif de sell-out) et X :

Il ne nous reste plus qu'à effacer la variable X en fonction des autres de l'équation ci-dessus pour obtenir la formule souhaitée pour la quantité finale de recommandation de réapprovisionnement.

Étape intermédiaire :

Équation finale :

.png?height=120&name=Nextail-logo-rojo%20(5).png)